La producción y distribución de diversos productos con el fin de que lleguen al consumidor final, en el momento y cantidad correctos, en un proceso complejo que involucra varios pasos.

Uno de estos pasos consiste en una gestión eficiente de inventarios en todos los eslabones de la cadena que garantice una planificación y acciones adecuadas para cada demanda de producto en el mercado.

La gestión de inventarios es importante porque sin una gestión eficaz de inventarios pueden ocurrir una serie de problemas en el ciclo del producto y en la cadena de producción, como un todo, ya sea por desabastecimientos o exceso de existencias.

Esto último es extremadamente dañino y perjudicial para las operaciones de la industria y los canales de distribución, ya que el exceso de productos en existencias genera pérdidas y gastos innecesarios.

El exceso de inventario se origina por una variedad de factores y sus consecuencias pueden debilitar no solo las operaciones de los agentes de la cadena de suministro, sino también la relación entre ellos.

Sin embargo, como muchos otros problemas que afectan la cadena de producción, existen soluciones que pueden transformar el exceso de inventario en un problema menor y reducir sus impactos en las industrias y socios.

Para entender un poco más sobre el exceso de inventario, sus orígenes y las mejores formas de combatirlo, lo invitamos a continuar leyendo el siguiente articulo con el objetivo de entender más sobre el tema.

El exceso de stock y sus principales causas

Como sugiere el nombre, el exceso de inventario ocurre cuando la cantidad de productos en stock es mayor de lo planeado previamente. Generando costos de almacenamiento y pérdidas por productos vencidos o capital de giro inmovilizado.

Sin embargo, el exceso de existencias puede deberse a varios aspectos diferentes. Y si no se identifican y remedian correctamente, pueden generar un gasto de recursos aún mayor para las industrias y los distribuidores.

Entre algunas de las principales causas del exceso de inventario se pueden destacar las siguientes:

1. Producción mal planificada

La producción mal planificada es una de las razones del exceso de inventario.

La producción realizada de manera mal planificada puede deberse a información inexacta y a una falta de previsibilidad en cuanto a la demanda de las industrias.

Esto puede hacer que la tasa de producción caiga fuera del rango ideal y que la industria sobrecargue sus operaciones innecesariamente.

2. Errores de comunicación

Often, excess inventory occurs due to communication breakdowns between distributor channels and industries, for instance.

Cuando no hay transparencia ni veracidad en los datos, con respecto a la información y los pedidos que realizan los canales de distribución y minorista para las industrias, generan que la producción cometa errores, provocando una sobreproducción.

3. Falta de integración entre canales

La integración entre canales de la cadena productiva es fundamental para que las operaciones tengan sinergia entre sí y las alianzas traigan resultados positivos en el largo plazo.

La falta de integración puede provocar errores de producción y logística, errores en la gestión de inventarios y, por supuesto, reducir el margen de ventas.

4. Gestión de inventario ineficiente

Por último, pero no menos importante, el inventario es una parte importante de la gestión de existencias.

Al categorizar productos, la gestión de inventario permite una mejor visión de lo que necesita atención dentro de un catálogo de productos determinado.

Una gestión de inventario ineficiente puede crear confusión a la hora de gestionar los stocks. Esto puede dar lugar a errores comunes, como no diferenciar entre cantidades disponibles y SKU disponibles .

Esto crea una falta de precisión con respecto a las cifras generales de inventario y dificulta el proceso de ventas a otros canales. Ya que la definición de números no es lo suficientemente clara, lo que provoca burocracia y retrasos.

Stock inactivo y sus consecuencias

Como hemos comentado anteriormente, el stock inactivo “ocioso” tiene su origen en varios problemas y genera consecuencias perjudiciales para todos los agentes de la cadena productiva.

Estas consecuencias pueden tener impactos en todas las operaciones de la cadena y en todas las etapas del ciclo del producto.

Algunas de las consecuencias de la parada de stock pueden ser:

1. Stock de baja calidad:

Sabemos que el exceso de productos en stock genera mayores costos de almacenamiento y requiere muchos recursos y tiempo.

Sumado a esto tenemos el riesgo de robo, daño, caducidad y otros factores que pueden transformar un producto que estaba listo para la venta en un producto que se encuentra agotado.

2. Riesgo de desabastecimiento:

Parece exagerado hablar del riesgo de desabastecimiento cuando se trata de exceso de productos. Sin embargo, esto también puede ser consecuencia de un exceso de inventario.

El exceso de productos puede significar que su canal de distribución no comprará nuevos productos por un tiempo o que estos productos aún requerirán tiempo de transporte y almacenamiento antes del suministro, lo que puede provocar que el canal de distribución y, en consecuencia, el consumidor se quede sin suministros del producto. por tiempo indeterminado.

3. Surtido de productos ineficaz:

Otro punto común del exceso de inventario es la falta de surtido de productos.

El exceso de un producto puede suponer escasez de otros y viceversa, lo que es resultado de una producción coordinada, como vimos anteriormente.

El exceso de productos provoca un desequilibrio en la oferta y en consecuencia también afecta la variedad de productos disponibles para los clientes, provocando una reducción directa de las ventas.

Gestión eficaz del inventario: ¿cómo hacerlo?

Ahora que hemos discutido los principales orígenes y consecuencias que genera el exceso de inventario, es momento de discutir las mejores formas de solucionar el problema.

Una de las principales formas de empezar a solucionar el problema del exceso de inventario es integrando agentes en la cadena de producción. Así, cada operación tiene una conexión directa con las demás.

Hay varias formas de hacerlo y una de ellas es a través de un software integrador que permite el intercambio de datos y el suministro de insights de forma automática. Esto ahorrará tiempo y ahorrará recursos gastados en procesos burocráticos.

Otra solución que se puede considerar es la adopción de herramientas que permitan la visualización directa de las ventas y el seguimiento final de los productos en tiempo real, como es el caso del comercio minorista.

Al obtener datos de ventas en tiempo real, es posible planificar la producción de manera más adecuada. De esta forma, la gestión de inventarios es más efectiva, asegurando que el ciclo del producto culmine en mayores ventas.

A pesar de tener un papel limitado en la gestión de los inventarios, las campañas de incentivos, cuando se gestionan bien, pueden hacer que los canales y los socios vendan más fácilmente productos que anteriormente estaban en stock.

Curva ABC: ¿Cómo utilizarla en la gestión de inventarios?

Una de las herramientas que ayuda a equilibrar la gestión de inventarios es la Curva ABC.

Su origen proviene de la teoría del economista italiano Vilfredo Pareto, quien, a través de un estudio, encontró que el 80% de la riqueza se concentraba en manos de apenas el 20% de la población.

A partir de entonces se realizaron otros estudios siguiendo la relación 80/20 para el análisis de causa y consecuencia.

La curva ABC es un método de clasificación de información para separar los elementos de mayor importancia o impacto, que normalmente son menos numerosos.

Los artículos se clasifican en:

- Clase A: de mayor importancia, valor o cantidad, correspondiente al 20% del total – pueden ser artículos de stock con una demanda del 65% en un período determinado;

- Clase B: con importancia intermedia, cantidad o valor, correspondiente al 30% del total – pueden ser artículos de stock con una demanda del 25% en un período determinado;

- Clase C: de menor importancia, valor o cantidad, correspondiente al 50% del total – pueden ser artículos de stock con una demanda del 10% en un período determinado.

La Clasificación ABC es una herramienta importante para ayudar en los procesos de toma de decisiones. Ya que permite una visión amplia de la gestión de una empresa.

En el caso del control de stock, la metodología se utiliza para clasificar e identificar la cantidad de productos. Y cuáles de ellos aportan más a los ingresos o tienen mayor flujo de movimiento.

En el ciclo de ventas de una empresa, algunos productos tienen más valor que otros y, por tanto, requieren mayor atención.

Al aplicar la Clasificación ABC al inventario, la empresa consigue las siguientes ventajas:

- Stock acorde a la demanda

- Mejora de la salud financiera de la empresa

- Campañas de marketing asertivas

- Logística optimizada

- Precios estratégicos

Precisión del inventario, ¿por qué es tan importante?

La precisión del inventario es la posesión de información exacta sobre los artículos almacenados.

Es decir, todo lo que hay en tu almacén también debe estar incluido en el sistema: cuántos artículos hay en stock, dónde están ubicados, su fecha de caducidad, etc.

El registro de todo lo almacenado indica el nivel de fiabilidad del stock. Cuanto mayor sea este índice, mayor será la precisión del inventario.

Por otro lado, cuanto más bajo es el índice, es decir, cuando hay una disparidad entre el stock y el sistema y aparece un ítem en uno de ellos, pero no en el otro, decimos que el stock no es exacto.

Garantizar la precisión del inventario aporta varios beneficios a una empresa. Tales como:

- asertividad en la toma de decisiones

- eficiencia en la gestión de inventarios

- reducción de costos

- velocidad de entregas

Y una baja precisión del inventario puede provocar pérdidas considerables.

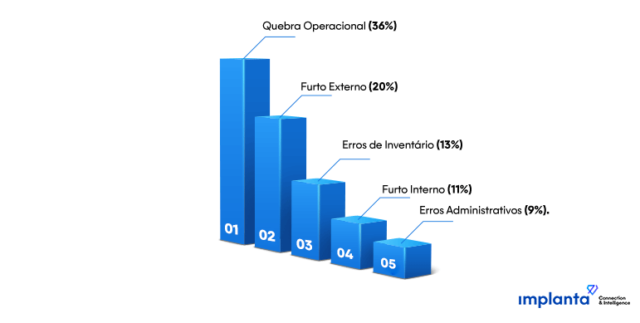

Una encuesta de la Asociación Brasileña para la Prevención de Pérdidas (Abrappe) indicó que, en 2018, el comercio minorista brasileño perdió alrededor de R$ 21,46 mil millones (o el 1,38% de sus ingresos netos).

Las principales razones de las pérdidas fueron:

Ruptura operacional (36%)

Robo externo (20%)

Errores de inventario (13%)

Robo interno (11%)

Errores administrativos (9%)

En otras palabras, la mayoría de estos problemas podrían resolverse, o al menos minimizarse, mediante la precisión del inventario.

Control de inventario, usted necesita monitorear sus datos

El análisis de datos es esencial para el funcionamiento del negocio.

Cuando los gerentes no tienen una visión completa del desempeño de sus productos en los puntos de venta, les resulta difícil planificar acciones que coloquen al negocio en una posición privilegiada en el mercado.

Monitorizar datos significa saber cómo se comporta un producto en respuesta a las necesidades del consumidor y si su distribución se produce correctamente.

Por tanto, el seguimiento de los índices es lo que garantiza la toma de decisiones capaces de mejorar la gestión de inventarios, la distribución y las ventas en la industria.

También es importante recordar que el seguimiento sigue siendo un desafío para la mayoría de las empresas, ya que las existencias pueden estar en varios lugares y acceder a esta información no es sencillo.

Por tanto, para que siempre haya productos a disposición del consumidor, es necesario trabajar con los indicadores de forma integrada con los proveedores. De esta forma, el ritmo de oferta es consistente con las demandas de la empresa.

¿Busca tener un Stock Inteligente? ¡Cuente con Implanta para ayudarlo!

Utilizar las herramientas correctas marcará la diferencia en la gestión inteligente de inventarios, ya sea en la industria, los canales de distribución o los minoristas.

Para tomar las mejores decisiones para su producción, necesita utilizar un software integrador que proporcione información precisa y conocimientos que brinden una visión estratégica y precisa de la producción y las ventas.

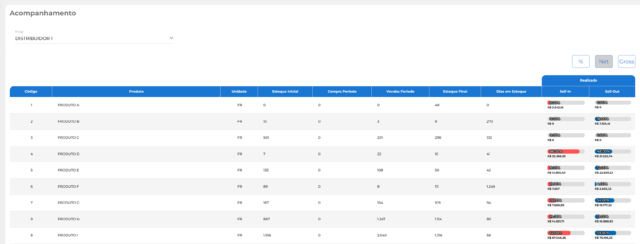

Entre las diversas características que tienen las soluciones de Implanta, nuestros informes te muestran stock inicial y stock final, stock ideal, días de venta en stock, punto de reposición, anticipación de falla en anaquel, además de mapear oportunidades de venta (sell in).

Contamos con herramientas dirigidas a la industria con 99.8% de precisión de datos recolectados directamente en los puntos de venta. Para que no confíes tus decisiones a datos erróneos y pierdas recursos.

Para obtener las mejores soluciones de inteligencia de datos para la industria, hable ahora con uno de los expertos de Implanta. ¡Y haga que su gestión de inventario sea inteligente y asertiva!